韓国人の「出来たニダ」は信用出来ないって話を思い出したよ。そういう意味で、これは韓国ほのぼのニュースである。

韓国材料研究院、電気自動車モジュール用ベアリング技術の国産化に成功

2023.11.07 17:14

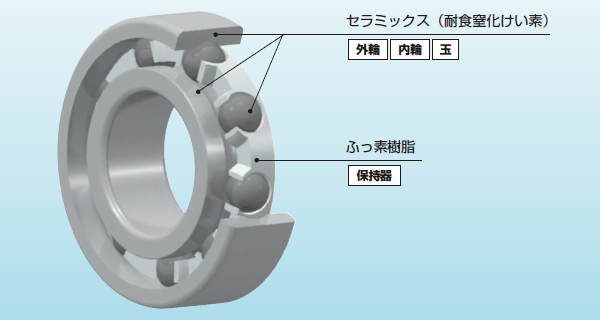

韓国科学技術情報通信部傘下研究機関である韓国材料研究院(KIMS)でエンジニアリングセラミック研究室のコ・ジェウン博士研究チームが電気自動車駆動モジュール用窒化ケイ素ベアリングボール製造技術を国産化するのに成功した。海外依存の限界を克服し、国内需給の可能性を開いた点で意味が大きい。

中央日報より

そういえば、フッ化水素の国産化にも何度も成功していたっけ。え?最初にオチを書くな?でも、この話はそれ以上の所には行けないんだよね。

研究室での成功が国内供給に繋がるとは限らない

窒化珪素の加工は厄介だが……

セラミック系の素材加工を扱っていた時期があったので、何というかこういうニュースを見るとため息を付きたくなるね。窒化珪素はなかなか厄介な素材なのである。

で、今回は、韓国の研究室が窒化珪素製のベアリングボールの開発に成功したというニュースである。

窒化ケイ素ベアリングボールは電気自動車の高い出力印加と高速回転駆動環境下で電気侵食による故障を防止し、これとともに高い耐久性と信頼性を持つ長所がある。日本から全量を輸入しなければならず、これに対する問題が持続して指摘されてきた。

中央日報より

が、流れとしては全くフッ化水素の時と同じ流れである。何度も書いて申し訳ないが。

日本から全量輸入が問題だ!国内製造をしよう!研究に成功した!もう大丈夫だ!

ハイハイ。

窒化珪素という物質の加工、確かに大変ではあるが、それ以上に品質を保つことが難しい。そういう話なのである。

T社

韓国の研究チームが開発に成功したベアリングボールだが、以前は日本のT社のものが主流だったと書かれている。

研究チームは窒化ケイ素原料粉末から素材とベアリングボール部品に至るまで国内需要対応が可能なように技術を開発してきた。その後該当技術を外部公認評価機関と需要企業を通じてテストすることにより世界1位の窒化ケイ素ベアリングボール企業のT社に近い水準の機械的物性と期待寿命値を実現するのに成功した。T社の商用ボールと研究チームの製造ボールを同じ条件で評価した結果、荷重に耐える性能指標である圧砕強度は103~105%で比較優位の値を見せ、長時間の高速回転に耐える性能指標である転がり疲労寿命の場合、同等水準の値を得ることができた。

中央日報より

ふーん、T社ねぇ。

世界シェア50%*!東芝「セラミックスボール」の強さとは? ~AI品質検査でモビリティ電動化に貢献

2023/04/24

カーボンニュートラル達成の鍵を握る1つにEV(電気自動車)の普及があり、世界で販売が伸びている。EVの重要な部品がモーターに搭載される軸受、いわゆる「ベアリング」だが、普通のベアリングでは「電食」という現象が発生して故障につながる。その課題を解決したのが、「セラミックスボール」を活用したベアリングだ。

東芝のサイトより

調べるまでもなく東芝のことだろう。だが、窒化珪素の製造に関して言えば、寧ろ京セラとかの方が主流である。

窒化珪素は高強度かつ耐熱衝撃性・耐摩耗性に優れた材料で高温でも強度が高い性質を持つ優れた素材なのだけれど、これを焼結体として形成するにはなかなかのノウハウが必要である。

日本国内でも様々な研究がなされていて、均一な形状に焼結するのはなかなかに難しい。そういう意味では韓国の研究室で得られた成果というのは、素晴らしい成果だとは思う。

思うが、東芝が何故トップシェアを誇るのか?といえば、製造方法が凄いからじゃないんだよね。検査技術が凄いんだよ。

所詮研究室での成果

なんとなくバラ色の未来を描いているこの研究室の教授だが、ちょっと時間がかかるんじゃないですかねぇ。

研究責任者である材料研のコ・ジェウン責任研究員は「今後企業への技術移転を通じ韓国の窒化ケイ素ベアリングボール需要を満たすことができる独自供給網確保の橋頭堡を用意したと考える。国産化による輸入代替効果だけでなく、海外への輸出も期待できるだろう」と話した。

中央日報より

うんうん、確かに、「国産化による輸入代替効果」が出れば凄いね。しかし、そもそも、窒化珪素で作ったベアリングボールの圧砕強度が東芝のものと比較して「103~105%で比較優位の値を見せている」というのは、研究室グレードVS工業製品という構図なんだよね。

製品化はモノが出来ただけでは終わらない

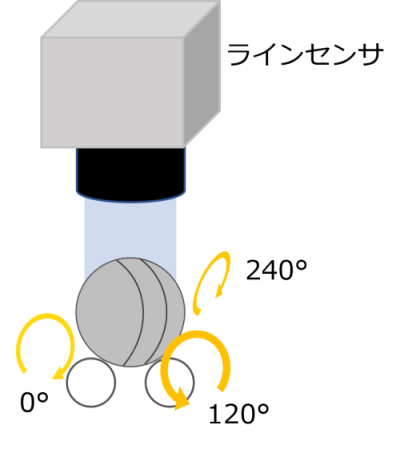

東芝のセラミックスボール検査装置(ベアリングボールの検査にも使われる)の概念図なんだけど、こんな感じの検査をやっているらしい。

品質検査について画像検査とAIを組み合わせて検査をしているんだけれども、コレが自動化できるかと言うところが、非常に大きな問題となる。人間が選んでいたらコストが莫大なものになるからね。

「セラミックスボールは、材料の変化などで1年半の周期で微妙に変化する。その品質検査に対応するには、AI自体を更新し続ける必要があります。MLOpsは、その作業を自動化しています」(小畠氏)

東芝のサイトより

もうお分かりだろう。韓国では、研究室で「ベアリングボールの製造」に至っても、未だスタートに立てていないのである。

今回の研究成果は科学技術情報通信部の支援を受け韓国材料研究院基本事業「半導体高真空ポンプベアリング用セラミックローリングベアリング素材開発」を通じて実行された。現在研究チームは韓国国内でセラミック素材と部品を量産できるインフラと能力を備えた中堅強小企業に技術を移転し、今後量産化支援を通じて国内で窒化ケイ素ベアリングボールとハイブリッドベアリング供給網を確保することを目標にしている。

中央日報より

「量産化支援」をして国内で製造。なるほど、「頑張って」としか言いようがない。大変なのは、その先の検査なんだよ。

金属製のベアリングボールならば真球度が問題になるところだが、セラミックス製のベアリングボールとなると、品質の均一性なども大きな問題になる。強度だけじゃないんだ、強度だけでは。

それが分かっていないから、韓国製の部品はトラブルが多いんじゃないか。

コメント

違和感を持ったので再読すると、セラミック素材が出来たという発表でボールには加工された訳ではない。

精度を満たした加工が出来るのか?

日本製製造装置を買えば解決→売っていない自社開発している→終了のパターンに成りそう。

いやいやいや、それはないでしょう。

「T社の商用ボールと研究チームの製造ボールを同じ条件で評価した結果、荷重に耐える性能指標である圧砕強度は103~105%で比較優位の値を見せ、長時間の高速回転に耐える性能指標である転がり疲労寿命の場合、同等水準の値を得ることができた。」と書かれているので、少なくともボール形状には出来て、転がり疲労寿命も素晴らしいという話になっているという理解なんですが。

流石にボールにもなってないレベルで「出来ました」みたいな話はしないでしょう。しないですよね?韓国人ならワンチャン?

検査能力の差が量産能力の差だと言う論調はさすがに納得しかねますね。もしそうなら優秀な検査外注を見つければ量産OKとなる。

一般論的には

「作れる」は、丁寧につくって10個の良品ベアリングを作るの能力で、「高度な量産能力を持つ」は、10万個のベアリングを作って10個しか不良を出さない能力のことと思います。

あくまで「作る能力」の差異

ここからは想像ですが、これはフッ酸よりシャインマスカットに似た事例と思われる。

あくまで想像で、工程の一部の例ですが:身どころか花も付ける前の枝の状態を検査し、望む葡萄の品質に対してどういう影響があるか見分け、肥料・水やり・剪定等をどうすれば改善できるかのノウハウを持つ。のが高度な量産技術

セラミックボールベアリングで言うなら、ボールの影も形も出来る前の原料スラリーの流動状態を検査すれば、望むベアリングの品質に対してどういう影響があるか見分け、添加剤配合・混錬等をどうすれば、状態を改善できるかのノウハウを持つ。のが高度な量産技術。

無理やり分ければ上の例では枝・スラリーの状態を見分けるのが検査技術、見分けた差異から改善方法を判断できるのが工程調節能力。T社が検査に「エーアイ」を使えるってのは「エーアイ」に学習させられるだけの「膨大な」上記データ・ノウハウがあってこそのもの。

地道につみあげた「膨大な」データ、ノウハウこそがキモ

「エーアイ」そのものは、ごく最近のコストor品質向上の単なる1トピックで、量産能力の本質ではあるまいと思うのですが、こうした観点からは日本の製造技術はいかが?

あ 訂正。10万個に10個→100万個に1個。

10万個に10個不良だと不良率100ppmもあって高度な量産能力と言えないですね。

「検査能力の差が量産能力の差だ」などとは申し上げておりませんよ。

この記事の本旨は、韓国は未だ研究室レベルだよ、というお話であります。

ご指摘の流れは日本では常識的な話なんだと思いますが、コレをひっくり返したのが支那の製造手法でした。

優秀な検査外注ならぬ、優秀な検査装置を導入して、生産の質の向上よりも生産の数を増やしたのです。つまり、日本では100万個に1個のエラーという生産品質向上を目指したのに対して、支那は1万個に1個のエラーという所を目指した。安く、大量に生産して100倍のエラーが出る状況でも検査ではねればOKというスタンスですね。それでも安く供給してそこそこ品質が良い(時々エラー品が混じるが安いので文句が出にくい)ものが出るため、世界を席巻出来たわけです。

韓国も支那に似た生産手法でしたが、そこまで安く作れないので生産の質も求めている感じですね。でも、エラー品が混じる確率は似たような感じなので、製品としての信頼性は低い。

概形的にはそんな話がベースにあって、今回のベアリングボールの話は、1)「一品モノが作れるための研究」>2)「生産品質を向上させるための研究」>3)「実際の製造ラインで製造する工程の試行錯誤」>4)「製造ラインで出来上がった量産品の品質の向上」>5)「量産品にエラーが混じる確率を減らすための検査装置の研究」>6)「実際に検査装置を使って製品の質の向上」という日本的なプロセスがあるとすると、韓国は1)の段階ですよと言うことです。

この順番で行くと、4)と5)飛ばしてしまうのが支那のやり方ですね。6)は日本や他国から検査装置を買ってきてオシマイになるので、実質的には3)位まででOKなのかもしれません。

ありがとうございます&誤読申し訳ありませんでした。

なるほど、確かに日本の製造品質管理で不良率を100ppm→1ppmにする過程って本当に合理的か?てハナシは昔からありましたが、ご言及の支那流?:100ppmでOK、そこで「検査で弾く工程」の能力を上げる。と言うのは確かに合理的ですね。ここのところ無知でありました。ありがとうございます。

こちらこそ申し訳なかったです。

誤読は私の文章の未熟さ故に生じたものでもあります。今後一層精進したいと思います。

支那の生産手法は、製造に携わり支那と関わりを持った方には割とメジャーな話であります。私の体験談に基づく部分もありますが。

とはいえ、エラーのオーダーは今はもうちょっと改善しているかも知れません。

数年前にロシアにエラー品を含むジャンクに近い半導体を輸出して問題になったというニュースがありましたので、大幅に改善したというわけではなさそうですが。

こんにちは。

とりあえず、彼らには

「DB601と605が技術移転出来なくて煮え湯を飲んだ」

経験をバネにする、なんて芸当は逆立ちしても出来ないでしょう。

開発品を量産に落とす事こそ、工業立国の肝なんですが、「計画すれば半分終わり」でしたっけ?そんな国には……ねえ。

EV車の火種が増えない事を祈るのみです。

……量産移行出来ないから増えないか……

DB601、605って何のことかと思ったら、ダイムラー・ベンツで開発・製造された航空機用液冷V型12気筒エンジンの事ですか。

確か、ライセンス生産で揉めたと、そんな話もありましたっけ。

欲しいときに欲しい技術が容易に手に入る環境だったんでしょうかねぇ、韓国。

少なくとも、経済発展のエンジンになる為の技術は随分と日本から持ち込んだんですよね。アメリカからも随分と技術貰ったようですが。

EVはバッテリー関連でかなり火を噴いていますよ。物理的にも、経済的にもですが。どうなるんでしょうね、EVは。

えっと、マニアの悪いくせですみません。

DB600:アツタ11型

DB601:アツタ21型 ハ-40

DB605: ハ-240

という事らしく、陸軍と海軍が別々にライセンス結んだ馬鹿過ぎる話として有名なヤツですね。

※しかも、相互の部品の互換性は無いと来た。バカにも程がある。

で、国産液冷エンジンの泣き所がローラー軸受けであった事は有名です。

冶金、工作精度、材質、全ての面で、当時の日本はドイツにかなわなかったわけです。

※実はクランクシャフトもダメだったことは意外に知られてない。

※フルカン継ぎ手という、車のトルコンの先祖みたいな液体カップリングも日本の手に余って(主に整備で)、過給器が上手く作動しなかった。

※このエンジン、キャブじゃなくて機械式燃料噴射なんですが、ここのトラブルは余り聞かないですね。

で、韓国の「名品兵器」のK2のパワーパックも、ベアリングあたりがダメで……って話はよく出ますよね。

冶金とかその辺は、地道な努力とノウハウの積み上げが全てですから。

加工だけは、高価な工作機械を買ってくれば何とかなるけど、材料や冶金はそうは行かないぞ、と。

※工作機械も、運用ノウハウ(音頭その他の公差への影響とか、ツールの摩耗の影響対応とかetc……)の積み上げが必要ですが。

確か、韓国は、ボールペンの先っちょの玉も作れない、全量日本から輸入と聞いたことがあります。

まずはその辺から始めるのが、身の丈に合ってると思うのですが。

※これはこれで凄い技術、あの直径を考えると。

※でも、そういう「地味な」技術開発って、嫌うんですよね、半島の人達。

妄想だけならタイムマシンも永久機関も

可能ですし、「出来た」と口にする事もできる。中保方さんてしたってSTAMP細胞とかのリケ女みたく。

何しろ「孔子は朝鮮民族である」とか主張する人達なんで。反論すれば議論でなく火病するし。

いや、実現はしてますよ。「沈んだままの潜水艦」とかなら実現してますな😁

自分の予算を使い果たすだけなら別に構いませんけどね。すぐに他国に責任転嫁するからなぁ。